大日商事の技術

Technology

高精度な成形技術と、柔軟な対応力を兼ね備えた生産体制。

大日商事は、技術革新の現場で“確実に応えるものづくり”を続けています。

それは、半導体製造の未来を“支える”だけでなく、前に進めるための“運ぶ”力です。

商社として、そしてメーカーとして、私たちは挑戦をやめません。

大型射出成形

高精度 × 大型。進化する半導体プロセスを支える成形技術。

最大直径45cmまで対応可能な大型射出成形。1300トン級の成形機と熟練の技術により、スーパーエンプラをはじめとした高機能樹脂を精密に成形します。寸法精度は100分の1mm以下。人の目では見えないレベルの精度と安定性で、最先端の半導体製造に不可欠な品質を実現しています。

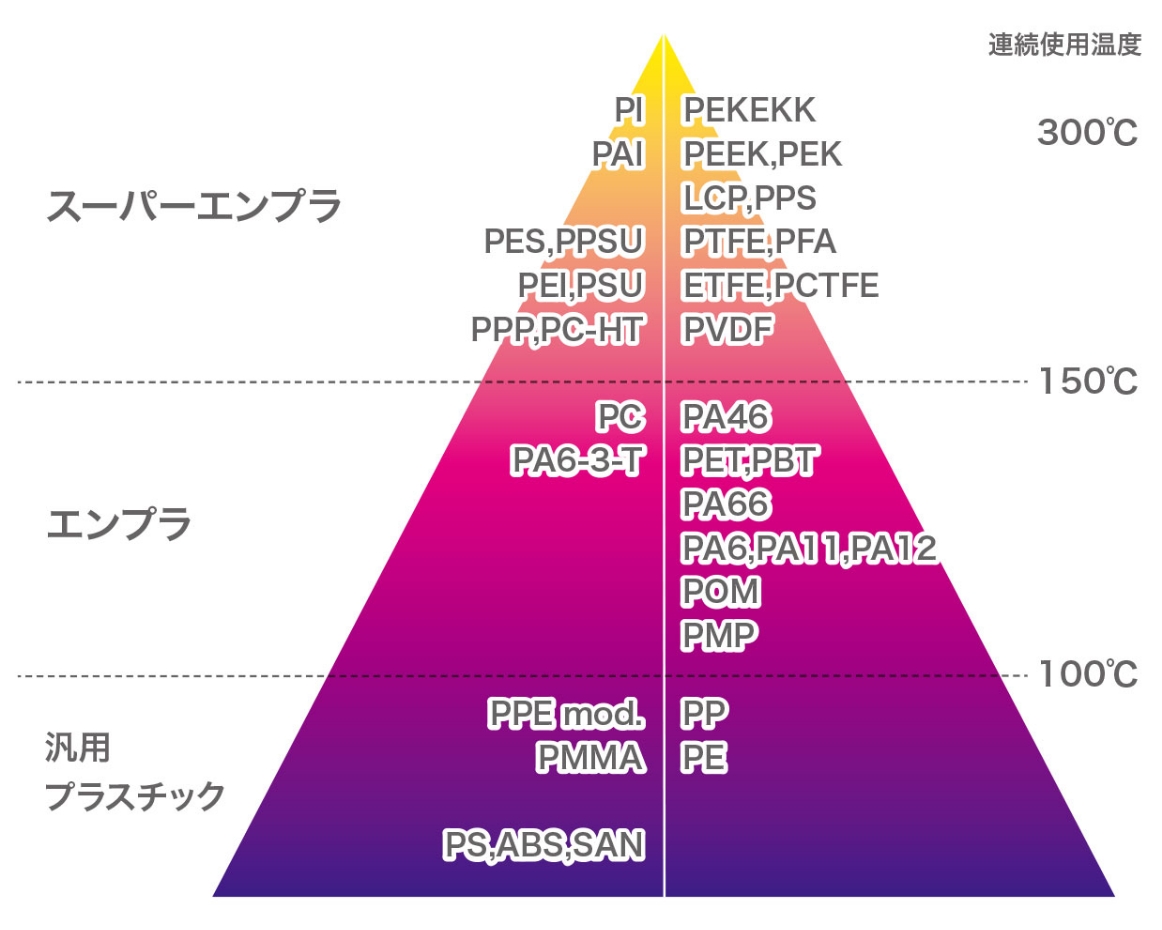

高機能プラスチック素材

フッ素樹脂もスーパーエンプラも。半導体を守る素材力。

大日商事では、耐薬品性に優れたフッ素樹脂や、耐熱性・剛性に優れたスーパーエンプラなど、厳しいプロセス条件をクリアする多様な素材を取り扱っています。

例えば、導電性を持たせたカーボン配合材や、アウトガスを抑える素材選定など、“使われ方”を見据えた素材選びと加工提案こそが、私たちの強みです。

半導体プロセスの進化とともに、素材も進化している——。私たちは、その変化を的確に捉え、製品に反映していきます。

大日の生産システム

速く、正確に。“応える”ことに妥協しない生産体制。

生産ポリシー

お客様の実現したいこと、お困りごとを正確にヒアリングする営業と、設計・成形・検査までがひとつのチームのように動く。

それが、「すぐ応える」ことを可能にする生産システムです。

生産フロー

STEP 1 お客様から受注

お客様のご要望を丁寧にヒアリング。細部まで理解し、ご提案につなげます。

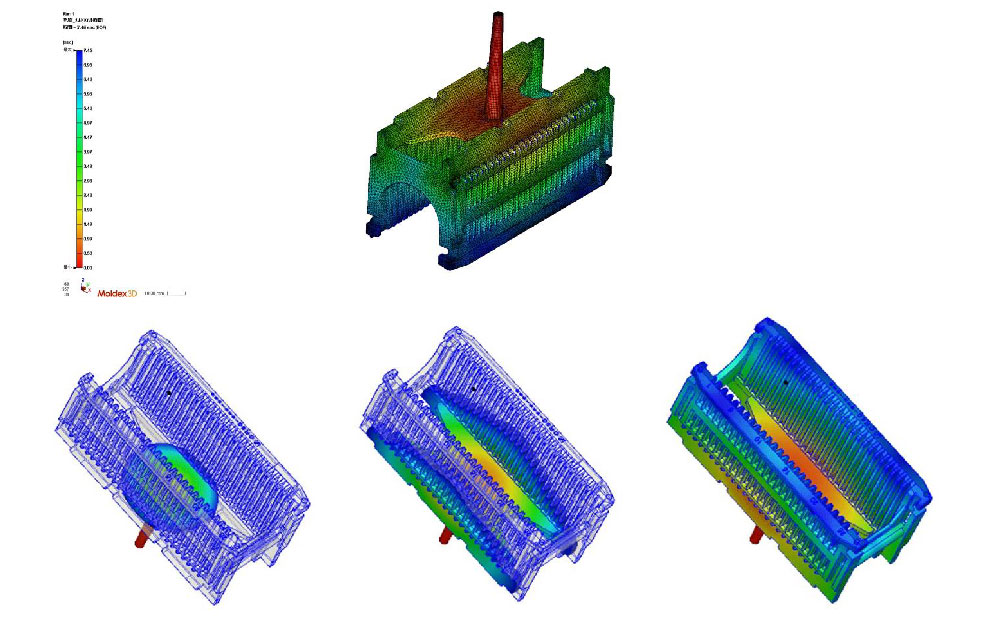

STEP 2 設計開発

設計・検証の流れ

① お客様のご要望をもとに、CADを用いて製品設計を行います。

② 3Dモデル品の作成や、流動解析・構造解析等、CAEを活用したシミュレーションを行います。

③ デザインレビュー(設計審査)を実施します。

④ 金型の発注、試作成形品の評価、製造工程の構築等を行います。

STEP 3 製造工程

金型メンテナンス

金型の良し悪しは、製品品質に直結しています。

金型の維持管理体制を整備することで、より精度の高い製品供給を可能にしています。

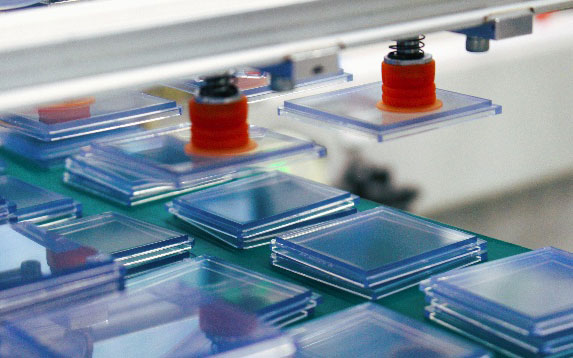

成形

30t~1300tの射出成形機を設置し、多様なサイズ、高機能樹脂製品に対応しています。

アニール処理

成形品は、内部に残留応力が残ってしまうため、後変形の要因になります。

アニール処理によって製品に熱を加えることで、残留応力を逃がすことができ、耐久性を向上することができます。

二次加工

切削や溶着、レーザー印字等、幅広い加工技術を整備しています。

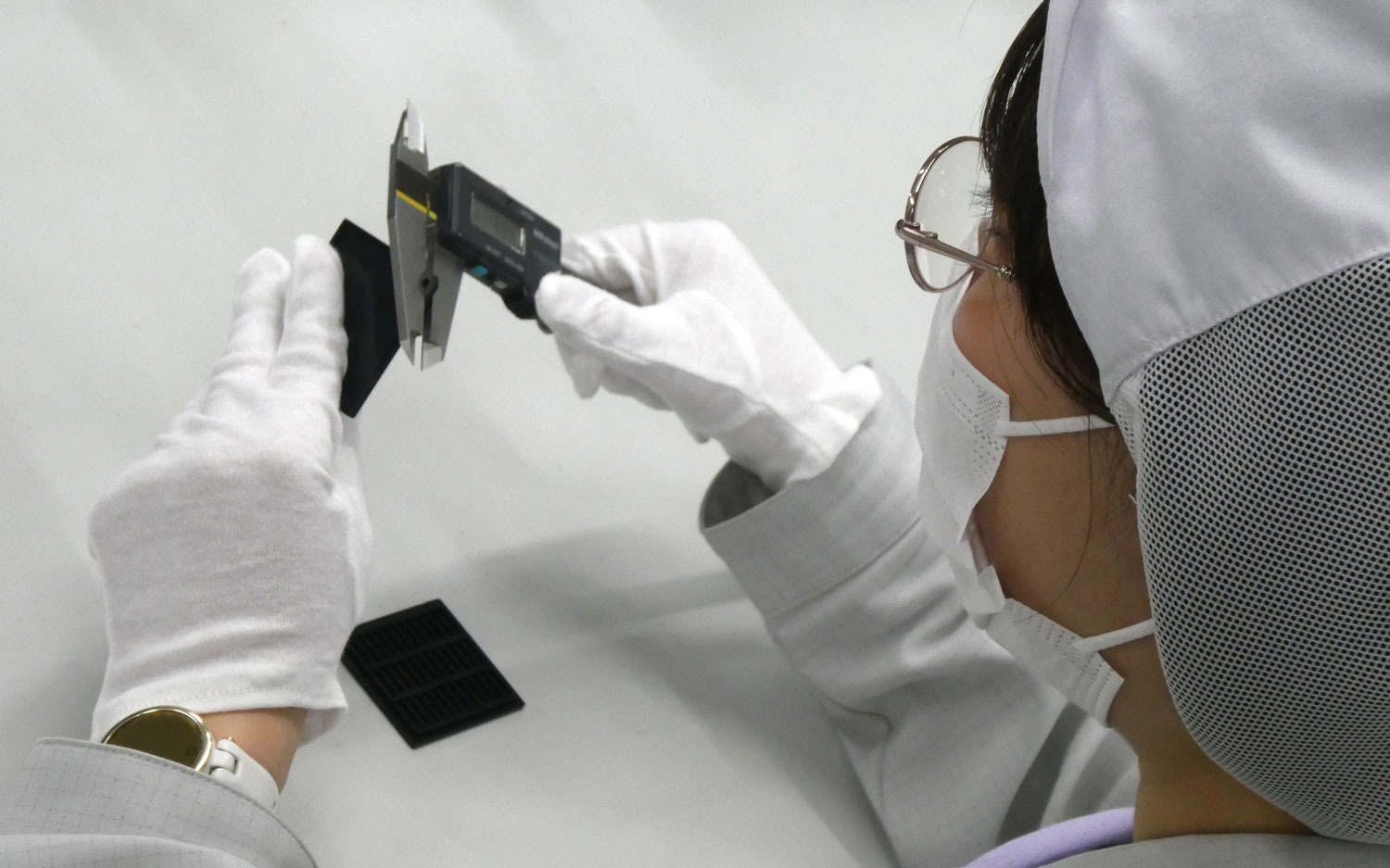

STEP 4 測定評価

品質管理

徹底した温湿度管理のもと、測定評価を行います。

三次元測定機や画像測定機等、様々な検査設備を配置しています。

STEP 5 仕上・組立・洗浄・梱包

製品一つひとつ丁寧に、仕上げや包装・梱包を行います。

クリーンブースでの組立や製品洗浄により、クリーン度が必要とされる製品への対応も可能です。

STEP 6 お客様へ納入

営業担当が窓口となり、アフターサービスも万全の体制です。